Wichtige Faktoren, die bei der Wahl zu beachten sind Lkw-Entladung Ausrüstung

Anforderungen an die Ladungstypen und Tragfähigkeitskapazität

Die Auswahl der LKW-Entladeausrüstung hängt stark davon ab, welche Art von Gütern transportiert werden müssen und welches Gewicht dabei im Spiel ist. Zuerst gilt es herauszufinden, welche Waren regelmäßig anfallen – vielleicht Standardpaletten, lose Schüttgüter oder jene unhandlichen Übergrößen, die stets Probleme verursachen. Die Kenntnis der Gewichtsgrenzen für verschiedene Maschinen ist entscheidend, denn niemand möchte, dass der Betrieb mitten im Job zum Erliegen kommt oder gar Sicherheitsrisiken entstehen. Die meisten qualitativ hochwertigen Geräte sollten eigentlich mit allem zurechtkommen, was ihnen zugemutet wird, allerdings gibt es Ausnahmen, insbesondere bei empfindlichem Glasgeschirr oder unregelmäßig geformten Maschinenteilen. Industrielle Vorgaben zur Lastkapazität gibt es je nach Materialart, daher macht es Sinn, vor endgültigen Entscheidungen einen Blick auf diese Zahlen zu werfen.

Anlagenlayout und Dock-Konfiguration

Bei der Auswahl von Entladeausrüstung für Lkw ist es sehr wichtig, die Anlagenplanung und die Laderampe zu berücksichtigen. Der Platzbedarf spielt überall eine Rolle, von den Türmaßen bis zu den Freiräumen unter der Decke, da diese physischen Einschränkungen bestimmen, welche Art von Ausrüstung tatsächlich passt. Auch die Anordnung der Laderampe ist wichtig, da Zugänglichkeitsprobleme die Optionen stark einschränken und den täglichen Betrieb beeinflussen können. Die Auswirkungen auf den Arbeitsablauf sollten sorgfältig im Verhältnis zu den bestehenden Infrastruktureinschränkungen geprüft werden. Gute Geräteauswahl sollte die Produktivität steigern, ohne Verkehrsstaus an kritischen Punkten innerhalb der Anlage zu verursachen. Praktische Erfahrungen zeigen, dass eine Abstimmung der Gerätekapazitäten mit den tatsächlichen örtlichen Gegebenheiten spätere Probleme vermeidet.

Durchsatzvolumen und Workflows-Anforderungen

Die Menge an Material, die durch das System bewegt wird, und die Art und Weise, wie die Arbeit von Tag zu Tag erledigt wird, spielen bei der Auswahl der LKW-Entladeausrüstung eine große Rolle. Beginnen Sie mit der Prüfung der Volumina während der Hauptbelastungszeiten, damit wir Maschinen finden, die unter Druck nicht versagen. Stellen Sie sicher, dass die ausgewählte Ausrüstung in die bestehenden Abläufe passt, ohne an anderen Stellen im Prozess Engpässe zu verursachen. Vergleichen Sie verschiedene Modelle miteinander und achten Sie dabei besonders auf die für die schnelle Bewegung von Schüttgütern relevanten Spezifikationen. Der Blick auf das, was andere Einrichtungen in verwandten Branchen erfolgreich umgesetzt haben, gibt uns ebenfalls eine gute Richtlinie. Konkrete Ergebnisse aus Betrieben mit ähnlichen Herausforderungen zeigen uns deutlich auf, ob bestimmte Geräte tatsächlich halten, was sie versprechen – im Gegensatz zu reinem Marketing.

Budget und Gesamtkosten des Besitzes

Beim Anblick von LKW-Entladeausrüstung spielt die Erstellung eines realistischen Budgets und das Wissen um die tatsächlichen Langzeitkosten eine große Rolle. Beginnen Sie damit, Geld für den Kauf der Ausrüstung sowie für die ordnungsgemäße Installation beiseitezulegen. Denken Sie dann auch an die Zeit nach dem Kauf – wie hoch werden die Reparaturkosten sein? Was ist mit den Arbeitskräften, die zum Betreiben erforderlich sind? Und vergessen Sie nicht diese unerwarteten Tage, an denen etwas ausfällt und die Produktion vollständig stoppt. Untersuchen Sie verschiedene Finanzierungswege für die Ausrüstung und berechnen Sie, wie schnell sie sich durch verbesserte Betriebsabläufe amortisieren könnte. Viele Unternehmen übersehen diesen Aspekt völlig, doch die Berücksichtigung tatsächlicher Einsparungen durch schnellere Ladezeiten oder reduzierten Abfall kann die Wirtschaftlichkeit einer Investition im Gesamtbild der Unternehmensgewinne vollständig verändern.

Häufig vorkommende Arten von Lkw-Entladung Ausrüstung und deren Anwendungen

Lagerstapler und motorisierte Industrie-Fahrzeuge

Gabelstapler spielen in verschiedensten Ladungs- und Entladesituationen eine wirklich wichtige Rolle, da sie Paletten und große Güter äußerst effizient handhaben. Diese Maschinen können schwere Lasten mit relativ hoher Präzision heben und transportieren, was sowohl in Lagerhallen als auch auf beengten Versandplätzen hervorragend funktioniert. Heute gibt es tatsächlich eine Vielzahl unterschiedlicher Antriebsstapler, die speziell für verschiedene Gewichtsgrenzen konzipiert wurden, sodass für nahezu jede Art von Ladung vermutlich auch ein geeigneter Gabelstapler zur Verfügung steht. Moderne Modelle sind mit Sicherheitstechnologien wie Stabilitätskontrollsystemen und automatischen Bremsen ausgestattet, wodurch sie deutlich sicherer im Betrieb sind als ältere Versionen von vor ein paar Jahren. Damit diese Maschinen stets reibungslos funktionieren, sind auch regelmäßige Wartungen erforderlich. Mechaniker müssen regelmäßig Komponenten wie Hydrauliksysteme und Reifenabnutzung überprüfen, um Ausfälle während kritischer Operationen zu vermeiden, bei denen es besonders auf Zeit ankommt.

Foerdersysteme für automatisiertes Handling

In belebten Lagerumgebungen spielen Fördersysteme eine entscheidende Rolle, um Abläufe reibungslos zu gestalten, dank ihrer effizienten Automatisierungsfähigkeiten. Sie beschleunigen das Entladen von Gütern und reduzieren gleichzeitig den Bedarf, dass Arbeiter Gegenstände manuell heben und bewegen müssen, was die Produktivität insgesamt steigert. Es gibt verschiedene Arten von Förderbändern für unterschiedliche Aufgaben – Gurtbänder eignen sich hervorragend für leichtere Artikel, Rollensysteme bewältigen schwerere Lasten besser, und kettengetriebene Modelle überzeugen durch die optimale Beförderung von Schüttgütern durch enge Bereiche. Wenn Lager diese Systeme in ihre bestehenden Abläufe integrieren oder sie mit anderen automatisierten Geräten verknüpfen, stellen sie deutliche Verbesserungen bei der Effizienz der Arbeitsabläufe fest. Das gesamte System funktioniert dadurch viel flüssiger, ohne lästige Verzögerungen an kritischen Punkten. Regelmäßige Wartung ist dennoch unerlässlich; nur so lässt sich gewährleisten, dass die Fördersysteme auch weiterhin den Entladevorgang Tag für Tag störungsfrei optimieren.

Dock-Leveler und Hebeplattformen

Dock-Leveler sind entscheidend, um Lastwagen mit Ladebereichen zu verbinden und sicherzustellen, dass Güter problemlos transportiert werden. Die Hebeplattformen ermöglichen einen sicheren Übergang, auch wenn Höhenunterschiede zwischen Fahrzeugen und Laderampen bestehen. Damit diese Systeme ordnungsgemäß funktionieren, ist auch Sicherheit von großer Bedeutung. Hydraulische Steuerungen müssen von guter Qualität sein, und die Materialien sollten bei regelmäßiger Nutzung belastbar sein. Die meisten Unternehmen stellen fest, dass regelmäßige Wartung entscheidend dafür ist, dass ihre Dock-Leveler Tag für Tag funktionsfähig bleiben. Ein wenig Aufmerksamkeit trägt viel dazu bei, Ausfälle zu verhindern und den Betrieb ohne Unterbrechungen aufrechtzuerhalten.

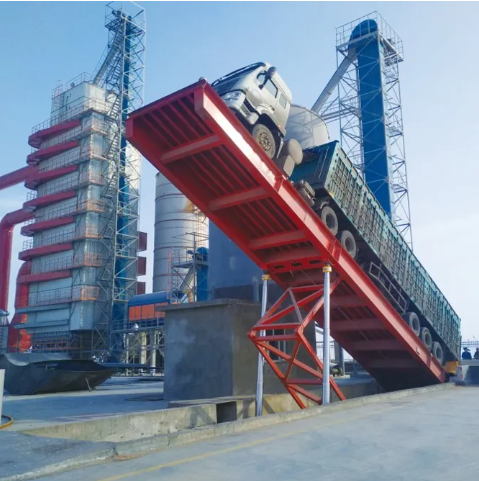

Spezialisierte Containerentlade-Lösungen

Containerentladungssysteme, die auf verschiedene Ladungsarten spezialisiert sind, helfen dabei, Abläufe in unterschiedlichen Branchen zu optimieren. Moderne Anlagen setzen heute unter anderem auf automatische Kräne und hydraulische Hebelösungen, um Container schneller von Schiffen zu entladen und gleichzeitig die Sicherheit der Mitarbeiter zu gewährleisten. Der wahre Vorteil zeigt sich besonders beim Umgang mit gefährlichen Gütern oder empfindlichem Equipment, bei denen bereits kleinste Fehler schwerwiegende Folgen haben können. Chemieanlagen benötigen beispielsweise solche spezialisierten Systeme, um die OSHA-Normen für den Transport korrosiver Stoffe einzuhalten. Ein Blick auf die Umsetzung solcher Systeme in Häfen verdeutlicht, welchen Unterschied die richtige Technologie machen kann. Unternehmen, die frühzeitig in diese Technologien investierten, verzeichneten Verbesserungen nicht nur bei der Geschwindigkeit, sondern auch bei der Reduzierung von Unfällen während der Lade- und Entladevorgänge.

Sicherheits- und Konformitätsanforderungen für effiziente Operationen

OSHA-Vorschriften und Branchenstandards

Die Einhaltung der OSHA-Vorschriften spielt bei Materialhandhabungs- und Entladevorgängen auf der Baustelle eine große Rolle. Wenn Unternehmen sich an diese Richtlinien halten, reduzieren sie tatsächlich Unfälle und Arbeitsverletzungen, wodurch der Arbeitstag für alle insgesamt sicherer wird. Auch branchenübliche Standards spielen hier eine Rolle, insbesondere beim Betreiben jener großer Maschinen, die zum Entladen von Lastwagen verwendet werden. Nehmen wir beispielsweise die jüngsten Änderungen von OSHA: Die Regularien zum Umgang mit gefährlichen Materialien wurden verschärft, unter Hinzufügung verschiedenster neuer Sicherheitsprotokolle, denen die Mitarbeiter nun folgen müssen. Unternehmen, die das Entladen von Lastwagen übernehmen, müssen diese Aktualiserungen wirklich im Blick behalten, wenn sie Strafen durch Regulierungsbehörden vermeiden und – am wichtigsten – ihre Mitarbeiter besser schützen wollen als zuvor.

Integrierte Sicherheitsfunktionen in moderner Ausrüstung

Heutige Entladeausrüstungen sind mit Sicherheitstechnologien ausgestattet, die die Arbeiter auf der Baustelle schützen. Nehmen Sie beispielsweise automatische Bremsen, die aktiviert werden, um unerwartete Bewegungen zu stoppen, während Güter von Lastwagen oder Containern entladen werden. Zudem besitzen die Maschinen eingebaute Überlastsensoren – diese kleinen Geräte erkennen, wenn etwas zu Schweres auf die Ausrüstung geladen wird, wodurch Unfallrisiken bereits im Vorfeld reduziert werden. Auch die Formgebung dieser Maschinen spielt eine Rolle. Hersteller legen in jüngster Zeit verstärkt Wert auf Ergonomie, sodass die Bediener nach stundenlanger Arbeit nicht so schnell ermüden oder Rückenverletzungen erleiden. Das bedeutet, dass Arbeiten schneller erledigt werden können, ohne die Gesundheit der Arbeiter zu gefährden – letztendlich genau das, was sich alle Beteiligten in dieser Branche wünschen.

Ausbildung der Operatoren und Best Practices für Wartung

Eine gute Bedienerschulung bleibt weiterhin unverzichtbar, wenn wir die Entladeausrüstung sicher betreiben möchten. Die beste Schulung vermittelt alle Grundlagen wirklich gut, einschließlich des Umgangs mit Gerätesteuerungen, des Verständnisses von Sicherheitsvorschriften und der Kenntnis darüber, was zu tun ist, wenn vor Ort etwas schief läuft. Wartungsarbeiten dürfen ebenfalls nicht vernachlässigt werden, denn regelmäßige Prüfungen reduzieren Geräteausfälle und sorgen dafür, dass alles Tag für Tag reibungslos läuft. Sorgfältige Wartungsdokumentation ist ebenfalls ziemlich wichtig, da sie Aufsichtsbehörden zeigt, dass die Standards eingehalten werden und häufig kleine Probleme erkannt werden, bevor sie zu großen Problemen werden. Angesichts der ständigen technischen Entwicklungen ist kontinuierliches Lernen heute wichtiger denn je. Bediener müssen mit neuen Modellen und Funktionen auf dem Laufenden bleiben, damit alle am Arbeitsplatz sicher sind.

Branchenspezifische Aspekte bei der Auswahl von Ausrüstung

Anforderungen an die Behandlung von Lebensmitteln/Pharmazeutika

Bei der Lebensmittelverarbeitung und der pharmazeutischen Produktion ist die Auswahl der richtigen Ausrüstung entscheidend, um die strengen Hygienevorschriften zu erfüllen, denen alle unterliegen. Unternehmen müssen sorgfältig überlegen, wie sie eine Kontamination bereits von vornherein verhindern können. Das bedeutet, Ausrüstung zu wählen, die nicht leicht Schmutz ansammelt und im Laufe der Zeit ihre Eigenschaften behält. Hygiene sollte bei der Planung von Anlagen an erster Stelle stehen. Auch die Materialauswahl spielt eine wichtige Rolle, da einige Materialien starken Reinigungsmitteln nicht standhalten oder mit der Zeit rosten. Edelstahl ist für viele Anwendungen sinnvoll, da es keine mikroskopisch kleinen Poren aufweist, in denen sich Bakterien verstecken können, und zudem widerstandsfähig gegenüber den meisten Mikroorganismen ist. Schaut man sich moderne Anlagen genauer an, wird man feststellen, dass dort beispielsweise spezielle, hygienisch konzipierte Förderbänder oder Hebevorrichtungen mit dichten Abschlüssen zum Schutz vor unerwünschten Partikeln während der Produktion empfindlicher Produkte zum Einsatz kommen.

Schwere Anforderungen in der Fertigung und im Stahlindustrie

Fertigungsanlagen und Stahlwerke benötigen robuste Entladeausrüstung, um mit all den massiven Lieferungen zurechtzukommen, mit denen sie täglich konfrontiert sind. Die Maschinen müssen ständigen hohen Belastungen standhalten, ohne auszufallen, da diese Anlagen ständig Tonnen an Material hin und her bewegen. Wenn es um die wichtigsten Kriterien geht, sprechen die Leute immer über Tragfähigkeitswerte und die Geschwindigkeit der Arbeitszyklen. Diese Faktoren beeinflussen tatsächlich, wie viel Arbeit täglich vor Ort erledigt werden kann. Bediener stoßen auf Probleme, wenn die Container zu groß werden oder das Material schwerer ist als erwartet. Deshalb investieren viele Anlagen bereits von Anfang an in schwerlasttaugliche Ausrüstung, anstatt später kostengünstigere Alternativen zusammenzustückeln. Hochwertige Maschinen reduzieren Ausfälle und sorgen dafür, dass die Produktionslinien auch bei den anspruchsvollsten Schichten reibungslos laufen.

Hochgeschwindigkeitsanforderungen im Einzelhandel und Logistik

Die Einzelhandels- und Logistikbranche arbeiten an den meisten Tagen mit atemberaubender Geschwindigkeit, was bedeutet, dass Lagerhallen Ausrüstung benötigen, die Güter schnell von LKWs bekommt, ohne Zeit zu verschwenden. Der E-Commerce hat die Anforderungen in letzter Zeit deutlich erhöht, sodass es heute nicht mehr nur wünschenswert ist, Produkte schneller denn je vom Lager zum Kunden zu bringen – es ist vielmehr zum grundlegenden Standard geworden. Unternehmen greifen zunehmend auf technische Lösungen zurück, wie jene AGV-Roboter, die man in Verteilzentren herumflitzen sieht, oder verbesserte Förderbänder, die mehrere SKUs gleichzeitig verarbeiten können. Solche Upgrades reduzieren auch Verzögerungen, die durch menschliche Fehler bei der manuellen Handhabung entstehen. Wenn während der Ferienzeit oder bei Flash Sales die Bestellungen massenhaft hereinkommen, macht zuverlässige Automatisierung den entscheidenden Unterschied zwischen der Einhaltung von Lieferzusagen und dem Verlust von Kunden, die dann wütend zur Konkurrenz wechseln. Lagerleiter wissen das nur zu gut – sie verbringen Stunden damit, verschiedene Geräteoptionen zu bewerten, denn das falsche System kann den gesamten Betrieb lahmlegen, wenn die Nachfrage plötzlich unerwartet ansteigt.

FAQ-Bereich

Welche Faktoren sollte ich berücksichtigen, wenn ich Entladegeräte für Lkw auswähle?

Berücksichtigen Sie Faktoren wie Ladungstyp, Gewichtskapazität, Anlagenlayout, Dock-Konfiguration, Durchsatzvolumen, Workflownachfrage, Budget und Gesamtkosten des Eigentums.

Welche gängigen Arten von Truck-Entladegeräten gibt es?

Zu dem üblichen Equipment gehören Gabelstapler, elektrisch betriebene Industrie-Fahrzeuge, Förderanlagen, Dock-Levelierer, Hebeanlagen und spezialisierte Lösungen zur Containerentladung.

Wie wirkt sich die Einhaltung der OSHA-Vorschriften auf die Entladung von Lastwagen aus?

Die Einhaltung der OSHA-Vorschriften ist entscheidend, um Arbeitsunfälle zu verhindern und sichere Betriebsabläufe bei der Entladung von Lkws sicherzustellen.

Warum ist die Auswahl der richtigen Ausrüstung in den Lebensmittel- und Pharmabranchen wichtig?

Die Auswahl der richtigen Ausrüstung ist in diesen Branchen essenziell, um eine Einhaltung strenger Hygiene- und Sicherheitsvorschriften sicherzustellen und Kontaminationsrisiken zu minimieren.

Wie beeinflussen technologische Innovationen die Logistikbranche?

Innovationen wie automatisierte geführte Fahrzeuge und fortschrittliche Förderanlagen helfen, die Produktivität zu optimieren und den hohen Geschwindigkeitsanforderungen der Logistikbranche gerecht zu werden.